Достоинства

Отличительная черта блоков – повышенный уровень звуковой изоляции. Они защищают людей в здании от отрицательного воздействия внешних факторов. Изделия соответствуют требованиям, предъявляемым к строительному сырью, комбинируются с другими материалами, в том числе с утеплителями. Они прочные, надежные, жесткие. Рассмотрим детальнее положительные стороны:

- применение при внешних и внутренних строительных мероприятиях;

- увеличенная прочность, позволяющая производить строительство фундаментов;

- высокий коэффициент звуковой изоляции, обеспеченный полостями;

- малый вес пустотелых блоков;

- длительный ресурс эксплуатации. Материал не подвержен гниению, сохраняет эксплуатационные характеристики при повышенной влажности, не восприимчив к перепадам температуры;

- высокая устойчивость к повышенной температуре;

- экологичность, которая основана на применении безопасного сырья;

- невысокая цена – плюс, который по достоинству оценили заказчики;

- экономия при строительстве, связанная с тем, что размеры позволяют вместо трех кирпичей использовать один пескоблок. Результат – применение меньшего количества раствора и кирпичей. Возведение зданий из пескоблоков снижает расходы на 40% по сравнению с кладкой из кирпича;

- снижение времени выполнения строительных мероприятий;

- простота кладки, позволяющая самостоятельно строить здание без привлечения наемных строителей.

Состав смеси

Производство шлаковых блоков в домашних условиях обязывает мастера придерживаться конкретного состава, а также определенных пропорций всех компонентов. Так, вяжущим ингредиентом в данном материале обычно выступает цемент маркой не ниже М400. Что касается наполняющего компонента, то он может полностью состоять из шлака либо быть смешанным. Последний вариант получается, если добавить небольшое количество щебенки, песок (простой или керамзитный), колотый кирпич и керамзит мелкой фракции.

При изготовлении шлакоблоков нужно соблюдать такие пропорции:

- 8-9 частей наполняющего компонента;

- 1.5-2 части вяжущего ингредиента.

К примеру, из 9 частей не меньше 6 приходится именно на этот компонент, а остальной объем приходится на щебенку и песок. В теории при самостоятельном изготовлении допустимо использовать бетонный или кирпичный бой, отсев.

Стандартными пропорциями шлакоблока являются:

- 2 части песка;

- 2 части щебенки;

- 7 частей шлака;

- 2 части портландцемента маркировкой М400.

Что касается воды, то ее принято добавлять в примерном соотношении 0.5 части. В результате получается полусухой раствор. Чтобы убедиться в его высоком качестве, нужно взять небольшую горсть и кинуть на жесткую поверхность. Если брошенный комок рассыпался, но в условиях сжатия снова обрел прежнюю форму, то состав можно считать пригодным для дальнейшего применения.

Если же планируется получение цветного шлакоблока, то рецепт дополняется крашеным мелом или кирпичной крошкой. Чтобы повысить прочностные характеристики данного материала, применяют специальные пластификаторы. В некоторых случаях обращаются к добавлению гипса, золы или опилок.

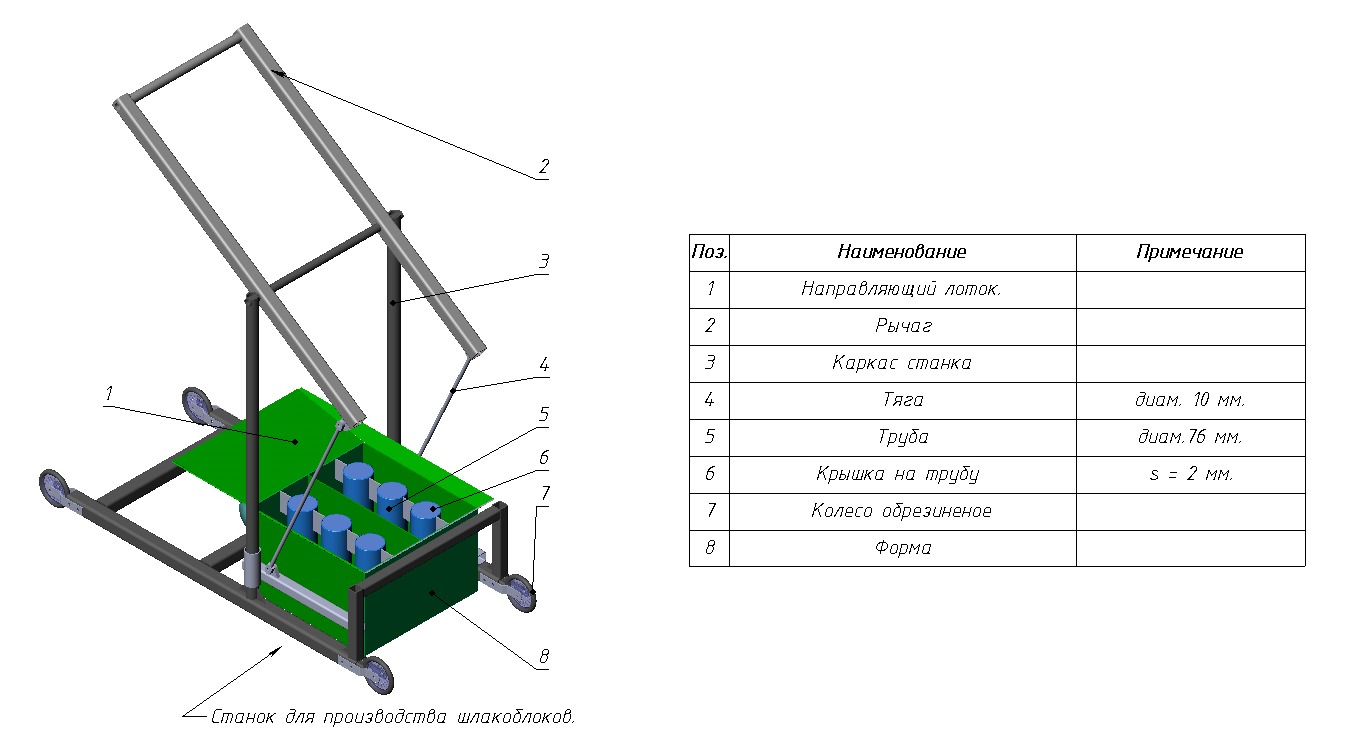

Работа станка

Станки для шлакоблока работают по следующему принципу:

- Форма наполняется полужидким раствором с учетом того, что готовый блок после вибрации даст небольшую усадку.

- Формы закрываются сверху крышками.

- На 10-15 секунд включается электромотор, в результате чего раствор подвергается воздействию сил вибрации.

- Формы снимаются вручную или с помощью системы рычагов. Готовые блоки остаются лежать на местах их изготовления.

Воспользовавшись данной информацией, можно своими руками изготовить вибростанок для производства недорогих шлакоблоков. Готовые изделия должны не менее суток находиться в неподвижном состоянии, после чего их можно переносить на место постоянного хранения. Несмотря на то, что максимальной прочности шлакоблок достигает через месяц после изготовления, уже через неделю его можно применять для кладки всевозможных сооружений.

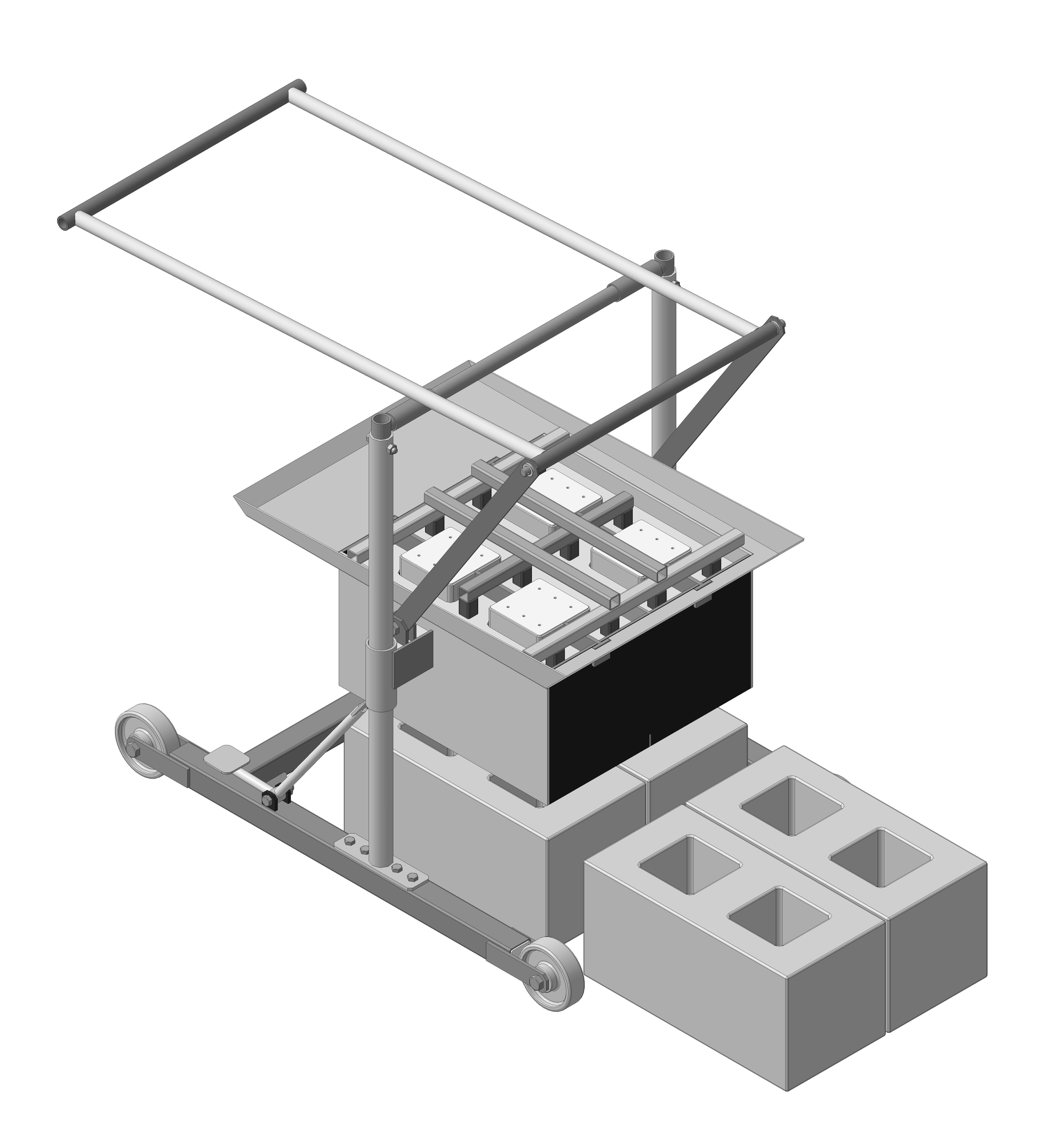

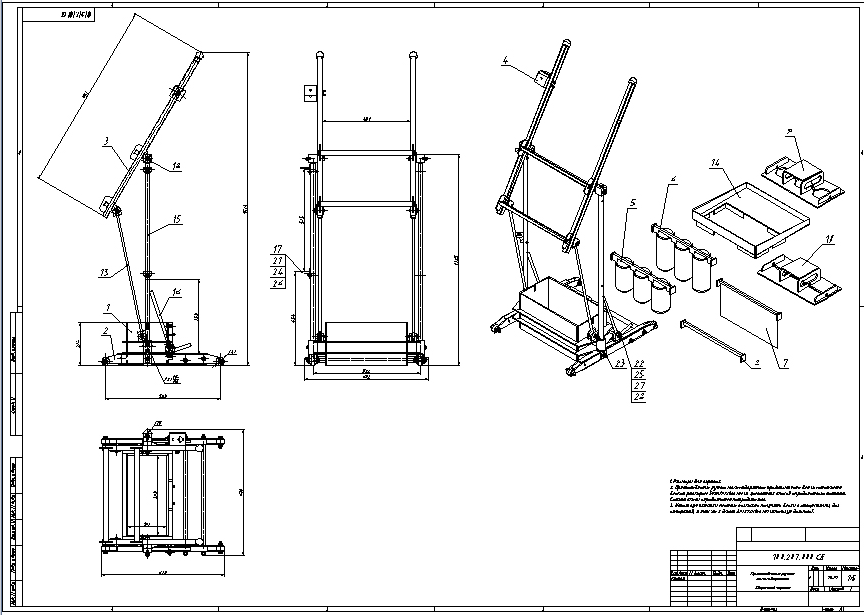

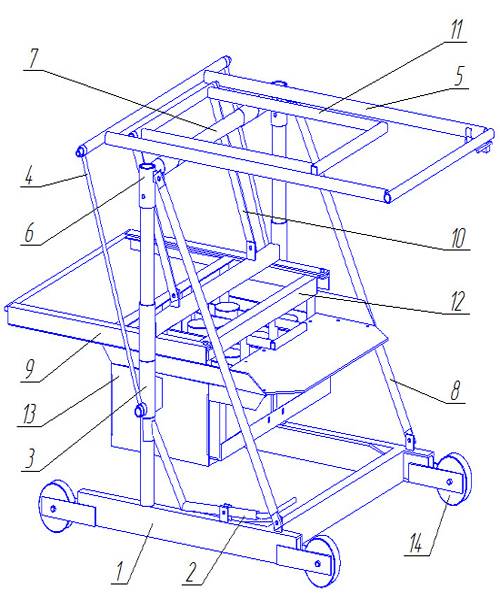

Подъемный механизм

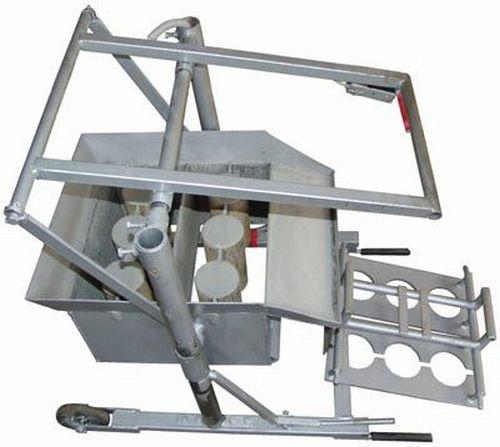

Готовый самодельный станок

Обычно конструкция шлакоблочного станка, сделанного своими руками по чертежам, предусматривает наличие специального механизма, который позволит легко и быстро вынимать готовые изделия из станка. Конструкций такого приспособления есть очень много, поскольку каждый мастер создает устройство для производства такого материала для себя, используя свои подручные материалы и личные предпочтения.

Самый простой вариант – приварить обычные ручки к форме для блоков, потянув за которые, практически готовый стройматериал можно будет избавить от его формы. Конечно, можно придумать и механизм немного посложнее и удобнее в использовании.

Поэтому для изготовления подходящего подъемного механизма следует изучить существующие модели такого оборудования – как самодельные станки, так и заводские, и уже после этого приступать к реализации собственной задумки. В таком случае можно принять максимально правильное решение, подобрав оптимальную для себя конструкцию.

Таким образом, воспользовавшись предоставленной информацией, каждый желающий может своими руками изготовить станок для производства шлакоблока стандартной или собственной конструкции. Но для получения максимально качественного материала, в его основе должны лежать надежная и качественно сделанная форма, а также специальная установка, что будет создавать вибрации.

Материалы, необходимые для производства

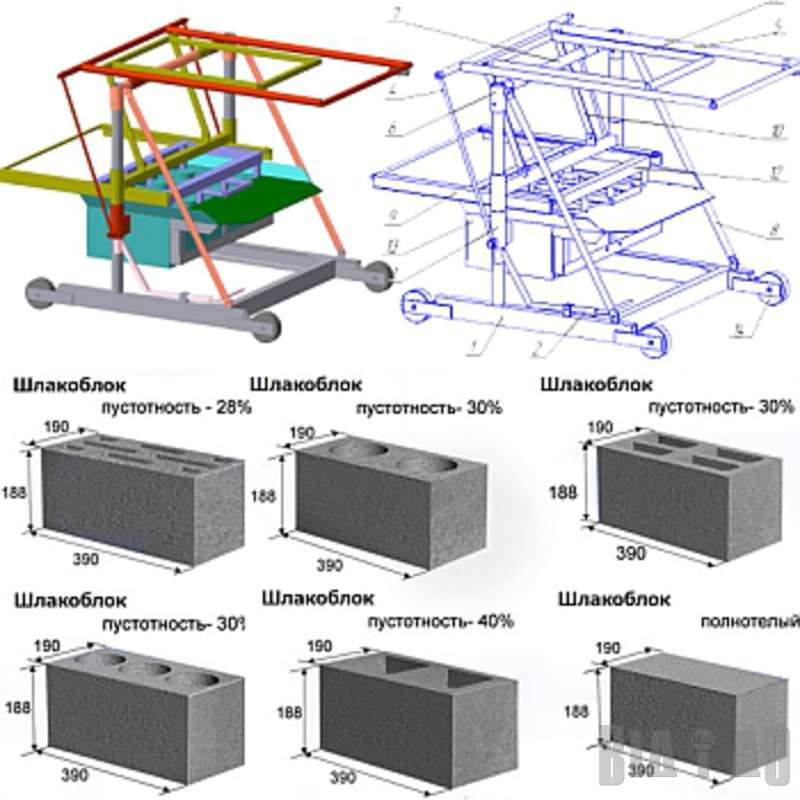

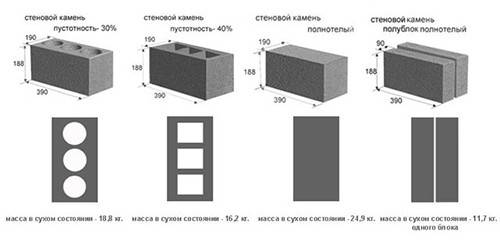

Как уже говорилось выше, шлакоблоки представляют собой искусственный камень с прямоугольной формой и строго определенными размерами. Тип и размерные особенности определяются назначением. В большинстве случаев это блоки с технологическими пустотами, занимающими около 30 процентов объёма и обеспечивающими относительно малый вес и небольшую теплопроводность материала.

В зависимости от назначения существует несколько типов шлакоблоков:

- Пустотелые или монолитные.

- Целые или половинные.

- Рядовые или лицевые.

- Несущие или перегородные.

Декоративные (лицевые) модели могут быть окрашены в разные цвета. Их лицевая поверхность обладает колотой, рваной, рифленой или шлифованной структурой. В большинстве случаев, такое решение предназначается для декоративных целей, например, для обустройства изумительных изгородей.

В составе этого строительного материала находятся вяжущие элементы — наполнитель и вода. Название связано с наличием доменного шлака, который когда-то использовался в качестве заполнителя. В настоящее время его практически не применяют, заменяя другими материалами:

- гранитный отсев;

- кирпичная крошка;

- мелкозернистый щебень;

- речной гравий;

- песок;

- керамзит;

- глина;

- древесные опилки.

В качестве вяжущего вещества применяется цемент марки 300−600. Известно, что чем выше марка, тем выше плотность камня.

https://youtube.com/watch?v=ORyVfoqKrg4

Так как строгой рецептуры создания материала практически нет, его свойства и эксплуатационные показатели бывают уникальными и зависят от индивидуальных особенностей.

Промышленное производство отличается от бытового одной тонкостью — обработку сформированного камня проводят в пропарочной камере. За сутки при температуре 80−100 градусов и влажности до 100% материал обретает около 70% прочности и сразу подходит для строительства. Показатели прочности заводских моделей в два раза превышают те, что характерны для домашних. Тем не менее самодельные решения намного дешевле, чем магазинные, и при этом вполне подходят для возведения конструкций.

Как готовить раствор?

Какого-то универсального состава раствора для изготовления шлакоблоков нет – у каждого мастера свой уникальный рецепт. В целом же нужно ориентироваться на особенности состава шлака.

| Составляющие | Объем, л, на один блок | Прочность высохшего блока на сжатие, кг/см2 | Морозостойкость готового блока, циклов | Коэффициент теплопроводности готового шлакоблока |

| Шлак до 8 мм | 10 | 30-40 | 30 | 0.35-0,4 |

| Песок до 3 мм | 1,8 | |||

| Цемент | 2,75 | |||

| Вода | 1,5 |

Есть стандартная «заводская» рецептура, можете ориентироваться на нее. Пропорции следующие:

- шлак – 7 частей;

- песок – 2 части;

- цемент – 1,5 части;

- вода – 1,5-3 части. Подробнее об определении необходимого количества воды будет рассказано далее.

Помимо шлака в состав таких блоков можно включать золу, опилки, гипс, бой кирпича, продукты сгорания угля, гравий и прочие подобные материалы.

Дополнительно в состав раствора рекомендуется добавить пластификатор для бетона. Хватит 5 г на блок. Благодаря пластификатору будут увеличены показатели водонепроницаемости, прочности и морозостойкости изделий.

Пластификатор для бетона

Пластификатор для бетона

Уделите особое внимание определению необходимого объема воды. Ее надо добавить столько, чтобы изделия не растекались после формирования. Можете сделать простой тест

Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная

Можете сделать простой тест. Бросьте горсть раствора на землю или другую поверхность. Если он рассыпался, но при обратном сжатии руками вновь соединился в единую массу – консистенция оптимальная.

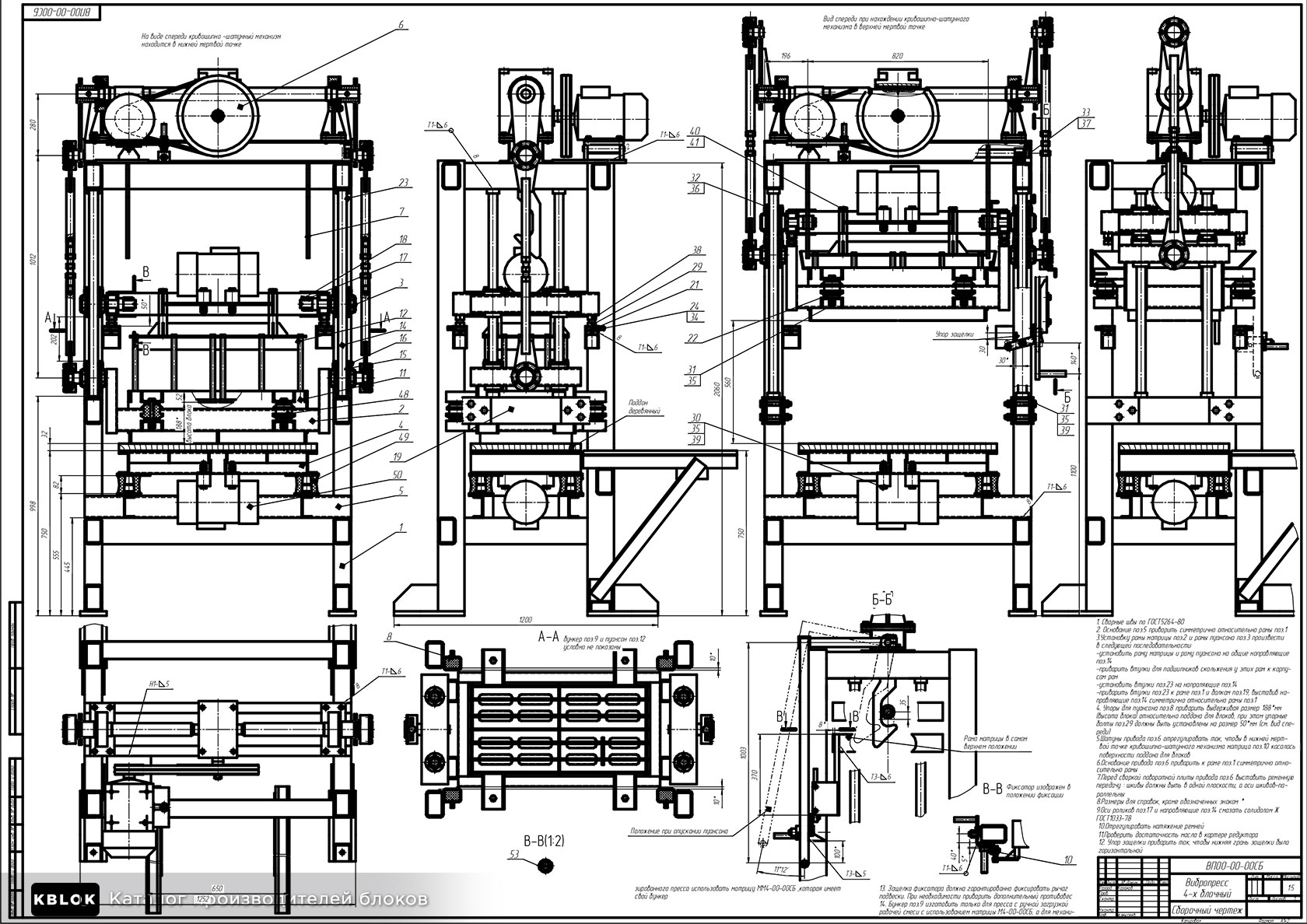

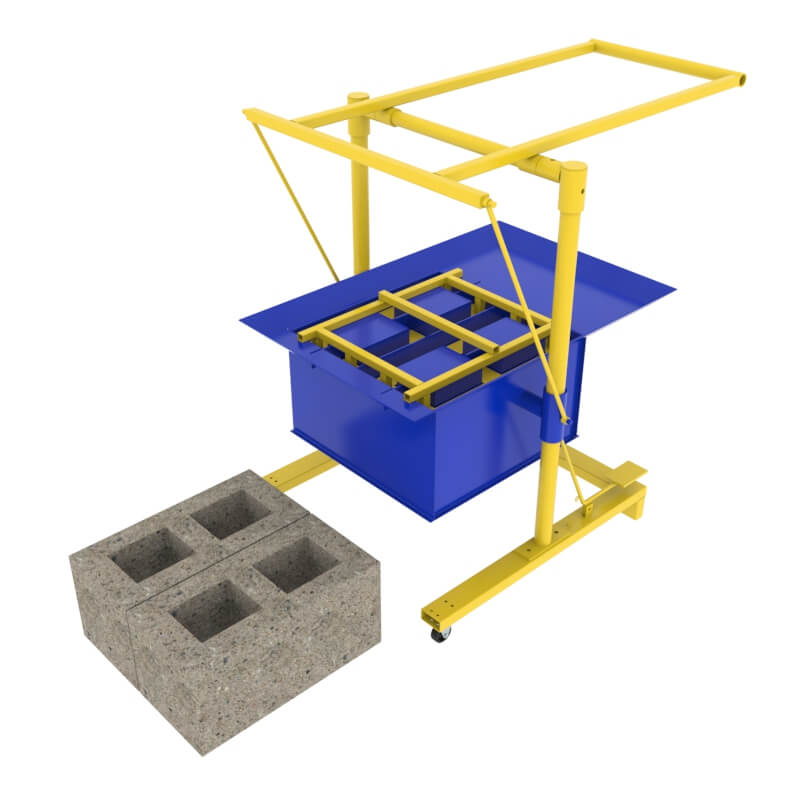

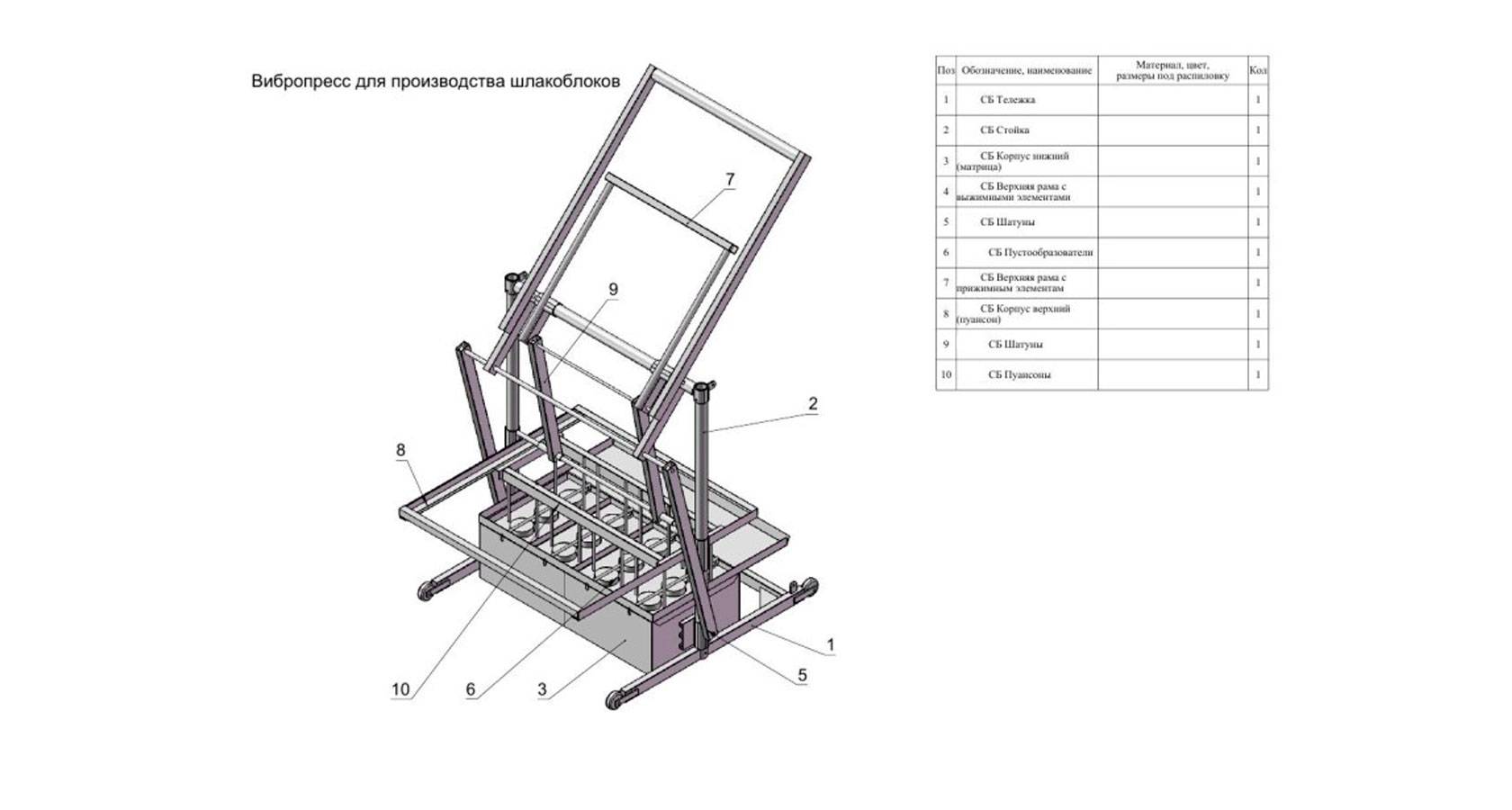

Что такое вибропресс

Грубо говоря, вибропресс — это мощный стол, столешница которого подвешена на пружинах или другим способом. Вибрация столешницы происходит за счет смещения центра тяжести в эксцентрике, который прикреплен к выходному валу электродвигателя.

Есть несколько видов подвешивания виброплиты — пружинная подвеска, на резиновых подушках, но тросах. Прочная станина должна надежно и устойчиво стоять на земле, в то время, как виброплита уплотняет шлакобетонную смесь. В станках, изготовленных промышленным способом, балансир со смещенным центром тяжести установлен непосредственно под виброплитой, и жестко к ней крепится. Самодельные вибростолы используют разные схемы привода балансира, но в основном, это ременной привод, причем такая конструкция надежностью и качеством изготовления шлакоблока.

Что такое вибропресс

Грубо говоря, вибропресс — это мощный стол, столешница которого подвешена на пружинах или другим способом. Вибрация столешницы происходит за счет смещения центра тяжести в эксцентрике, который прикреплен к выходному валу электродвигателя.

Есть несколько видов подвешивания виброплиты — пружинная подвеска, на резиновых подушках, но тросах. Прочная станина должна надежно и устойчиво стоять на земле, в то время, как виброплита уплотняет шлакобетонную смесь. В станках, изготовленных промышленным способом, балансир со смещенным центром тяжести установлен непосредственно под виброплитой, и жестко к ней крепится. Самодельные вибростолы используют разные схемы привода балансира, но в основном, это ременной привод, причем такая конструкция надежностью и качеством изготовления шлакоблока.

Характеристики шлакоблока

Шлакоблок — это результат прессования бетона с различными примесями с применением вибрационного оборудования. Строительство из этого материала доставляет настоящее удовольствие, ибо он легкий, имеет большие размеры и четкие грани, обеспечивающие плотное прилегание. Возвести коробку дома из шлакоблоков можно всего за пару-тройку дней, в том время как при использовании кирпича на это уйдет гораздо больше времени и сил.

Шлакоблоки бывают пустотелыми и полнотелыми. Пустотелые имеют специальные отверстия, куда потом укладывают теплоизоляционный материал. Таким образом, блок становится легче и лучше защищает от холода. Изготавливают их из цемента, отходов литейного производства и различных наполнителей, в результате чего материал приобретает хорошие тепло- и звукоизоляционные качества.

Многие экономные или просто трудолюбивые хозяева предпочитают делать шлакоблоки своими руками. Это позволяет не только сократить расходы на строительство, но также контролировать прочность и эксплуатационные свойства блоков, добавляя различные ингредиенты в раствор.

Общие требования

Заниматься изготовлением шлакоблоков можно где угодно – хоть в собственном гараже. Главное – строго придерживаться технологии и найти свой идеальный рецепт приготовления раствора. Стандартный пустотелый шлакоблок имеет размеры 39х19х188 мм и три отверстия в центре.

Чтобы материал получился качественным, прочным и долговечным, для раствора необходимо брать крупный песок, доменный шлак, цемент марки не ниже М400, а оборудование выбирать с вибропрессом. Шлаки, получаемые в результате переработки угля, являются идеальным наполнителем для блоков, но сегодня объемы производства сократились из-за активного использования газа, поэтому достать шлак получается не всегда. В таком случае достойной альтернативой послужит зитобетон, однако стоимость его существенно выше.

Зитобетон стоит дороже угольного шлака, но если сравнивать его с другими материалами, то выгода налицо. Если произвести элементарные расчеты, выяснится, что для изготовления одного шлакоблока необходимо потратить 0,011 кубометра цемента (раствор 1:7). Исходя из этого, одной упаковки цемента хватит, чтобы сделать 36 шлакоблоков, что уже немало.

Рецепт «правильного» раствора для шлакоблоков очень прост – надо смешать 7 частей угольного шлака или зитобетона, 2 части измельченного керамзита, 2 части гравия размером 5-10 мм, 1,5 части качественного цемента не ниже М400 и разбавить все тремя частями воды. В качестве альтернативы наполнителю можно использовать гипс, золу, керамзит, щебенку, песок, кирпичную и угольную отработку, перлит. Добавляя различные ингредиенты, вы можете контролировать прочность, вес и теплоэффективность материала в зависимости от желаемого результата.

Полезный совет: чтобы проверить, качество сырья для производства шлакоблоков, зачерпните смесь рукой, сожмите в комок и бросьте на землю – если раствор хорошо слипается и рассыпается от удара о землю, значит компоненты смешаны в верных пропорциях.

Если вы собираетесь наладить производство шлакоблока в домашних условиях, вам придется найти собственный рецепт изготовления смеси, потому что универсальных способов не существует. Придерживайтесь стандартной рецептуры, описанной выше и варьируйте количество и виды ингредиентов на собственное усмотрение.

Единственное, что не стоит изменять – установленная форма и габариты изделий. В строительстве используют шлакоблоки с размерами 39х19х20 и 40х20х20. Полнотелые шлакоблоки обладают повышенной прочностью, поэтому их можно использовать для возведения фундамента, цокольного этажа или подвального помещения. Из пустотелых материалов получаются теплые и звуконепроницаемые стены.

Риски, возникающие при открытии производства шлакоблока

Основным риском при открытии производства шлакоблока является то, что вы не сможете найти достаточно клиентов и, соответственно, не обеспечите достаточную загрузку производства для обеспечения рентабельной работы. Рассмотрим, как преодолеть этот риск.

Самый дешевый и эффективный способ по продвижению бизнеса по производству шлакоблока является интернет. В первую очередь следует ориентироваться на доски объявлений, они имеют значительную аудиторию и хорошую конверсию. В первую очередь необходимо разместить объявление на сайте avito, который является самым посещаемым в России среди досок объявлений.

Далее необходимо использовать контекстную рекламу в поисковых системах Яндекс и Гугл. Каждое объявление стоит денег, но окупаемость подобного вида рекламы может быть достаточно быстрой.

Также вам желательно иметь собственный сайт. В настоящее время, если для создания сайта использовать специальные конструкторы сайтов, все можно сделать самостоятельно. Если вы к этому не готовы, то привлеките к созданию сайта специалиста. Стоимость разработки такого сайта, с помощью конструктора сайтов, обойдется вам в сумму около 10 тысяч рублей. Годовая плата за обслуживание – около 3 тысяч рублей. На сайте вы сможете разместить сертификаты качества, прайс-листы, фотографии образцов продукции и прочую важную для клиента информацию.

Подведя итоги, делаем вывод, что производство шлакоблоков является рентабельным бизнесом, имеющим низкие сроки окупаемости и невысокий порог входа. Технология производства шлакоблока проста, сырье доступно, оборудование не требует сложного дорогостоящего обслуживания. Шлакоблок преимущественно востребован в регионах с низким уровнем жизни, так как является самым дешевым строительным материалом. Основным риском в бизнесе производства шлакоблоков является высокая конкуренция на рынке строительных блоков и сложность в поиске заказчиков.

Антон Водолазов, бизнес-консультант, кандидат экономических наук Связаться с автором: vodolazov.a@openbusiness.ru(c) www.openbusiness.ru – портал бизнес-планов и руководств по открытию малого бизнеса

26.09.2018

Сохраните статью, чтобы внимательно изучить материал

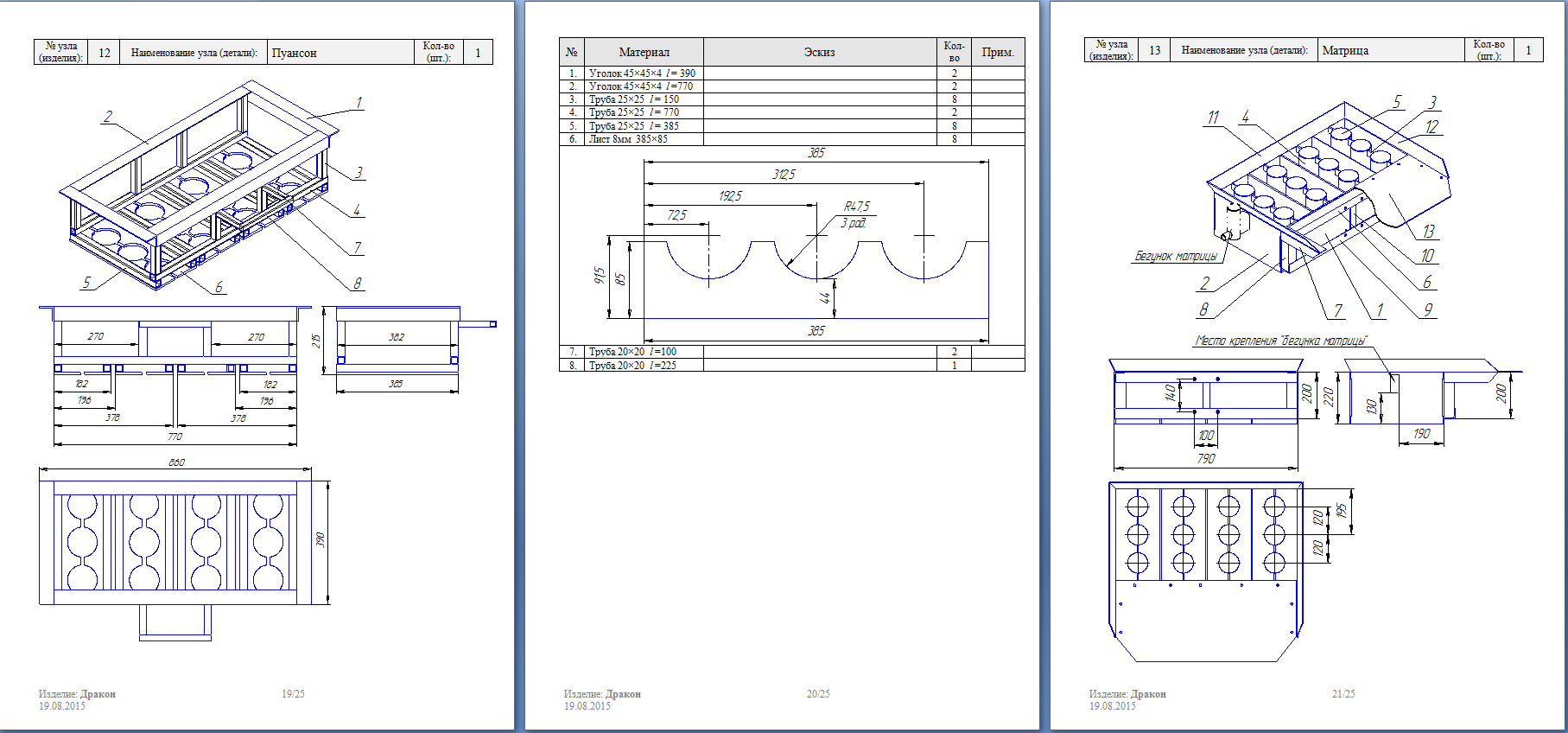

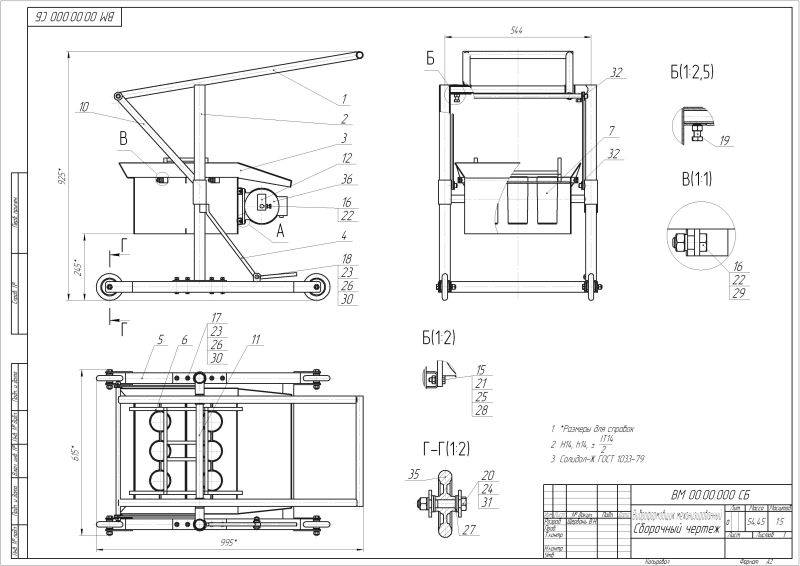

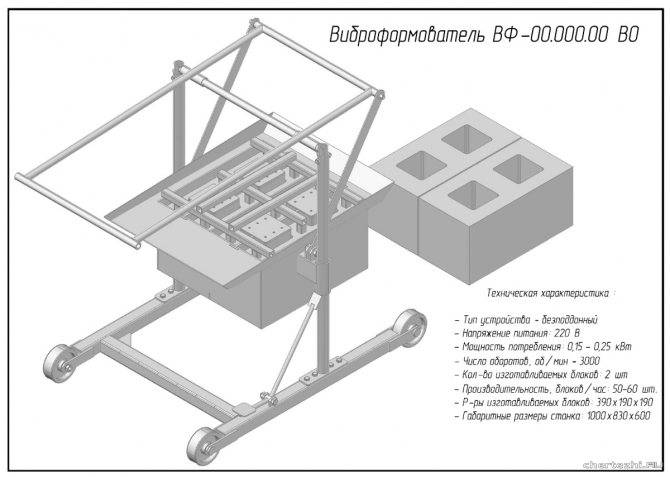

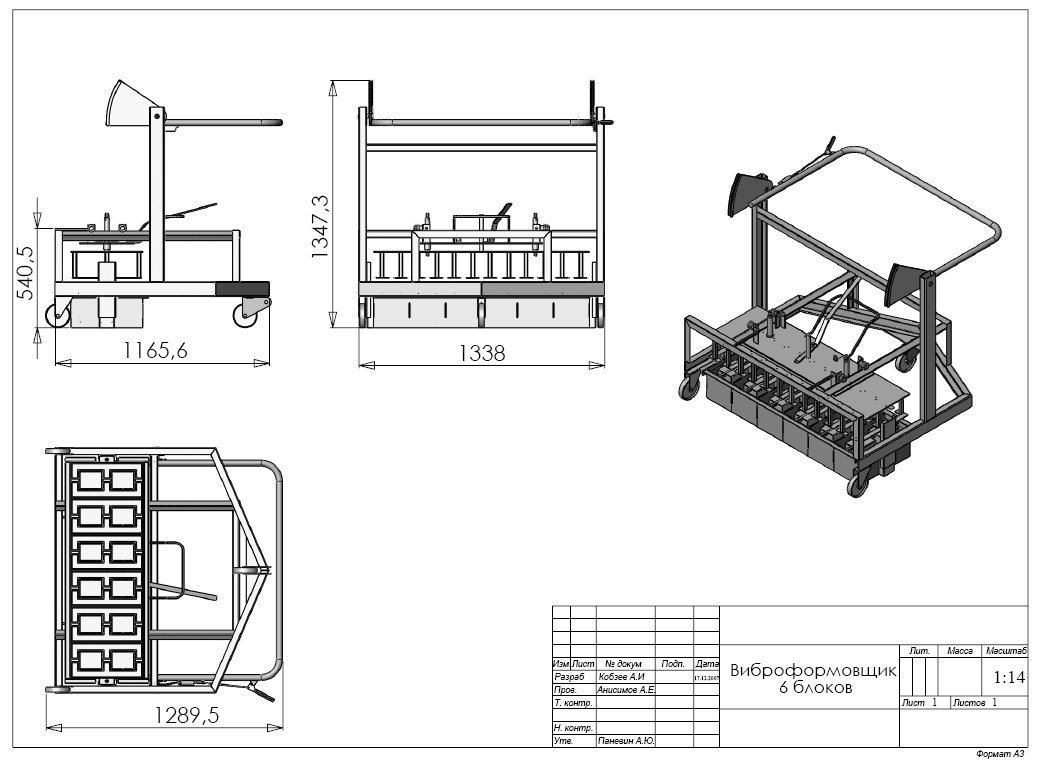

Конструкция самодельного вибростанка

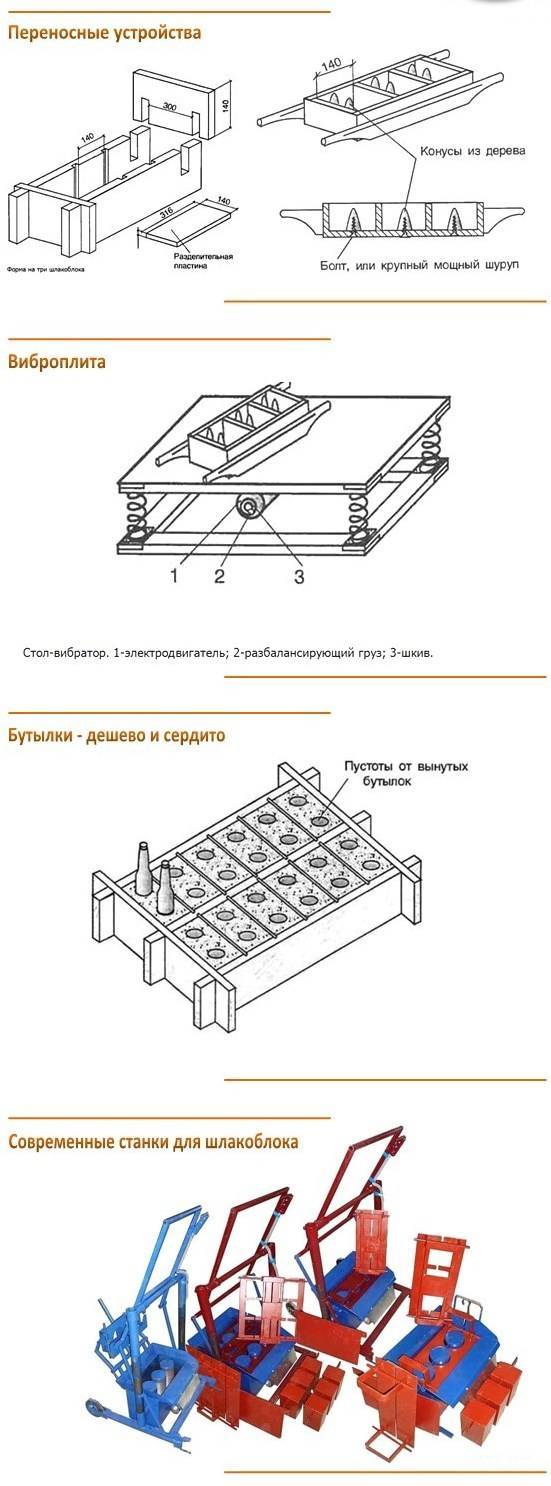

устройство стола-вибратора: 1 — электромотор; 2 — груз для разбалансировки; 3 — шкив

Устройство вибростанка состоит из вибратора и матрицы-шаблона. Шаблонов может быть от одного до десятка, в зависимости от размеров самодельного станка. Матрица может быть любого удобного размера, если объединить несколько форм и установить их на электрический вибратор получается самодельный небольшой станок для изготовления шлакоблоков.

Вариантов чертежей в сети множество.

чертеж форм для шлакоблоков: 1 — матрица в развертке; 2, 3, 4 — поддоны; 5, 6, 7 — нижняя рамка матрицы делается из уголка 25х25; 8 — рейка для крепежа пустотников; 9 — пустотник; 10 — верхняя пробка пустотника; 11 — нижняя пробка пустотника

Матрицу своими руками делается по чертежу из металлического листа толщиной 3 мм. Форма представляет собой короб без дна, чтобы его поднимать предусмотрены ручки. Чтобы нижняя поверхность получилась ровнее и аккуратнее, сушат их на резиновых матах, обработанных любым моющим средством.

Еще один чертеж матрицы, которую несложно изготовить своими руками.

другой вид форм для шлакоблоков

Простая схема, позволяющая своими руками получать шлакоблоки без вибростола. В качестве пустотелов используются обычные стеклянные бутылки. Такую форму заполняют раствором с повышенным количеством влаги. Особенность этого метода в более продолжительном выстаивании раствора в формах — до нескольких часов. После чего форма разбирается и шлакоблоки досушиваются на воздухе.

Самодельные формы собирают из фанеры или листового металла, перед заливкой бетонной смеси изнутри форму обрабатывают техническим маслом.

Существует два варианта самодельных мини-станков:

- с вибростолом;

- в виде формы, к которой прикреплен двигатель со смещенным центром тяжести.

Второй вариант дает возможность изготавливать блоки без переворачивания, за один подход, поэтому он предпочтительнее при больших объемах производства.

схема станка типа «несушка»

Сделанный своими руками мини-станок, работает за счет электромотора, установленного снаружи. Вибрация обеспечивается разновеликими грузами, которые разбалансируют корпус. Чтобы форма снималась легче, пустотники выполнены в форме конусов с разницей диаметров до 3 мм.

Необходимые материалы и инструменты:

- углошлифовальная машина (болгарка);

- сварочный аппарат;

- лист металла толщиной 2,5 — 3 мм;

- уголки 25х25;

- труба для пустотников;

- 2 жесткие пружины;

- асинхронный электродвигатель мощностью 120 — 180 Вт.

Ход работ:

- углошлифовальной машиной выполнить выкройку из металла;

- по сгибам во избежание появления трещин сделать надпилы с внутренней стороны на 1\3 толщины;

- сделать форму, все углы тщательно проверяются, предварительно прихватываются и если все ровно — можно заваривать;

- для амортизатора приварить по нижней части уголок;

- приварить поддон для смеси;

- по верхней и нижней поверхности проварить форму;

- приварить уголки для установки вибратора;

- заузить концы труб для пустотников на 2,5 мм.

Видеоролик о том, как самому сделать станок и использовать его:

Оборудование для изготовления шлакоблоков

Своими руками можно изготавливать шлакоблоки, используя следующие станки и оборудование:

- вибростанок универсальный;

- бетономешалка;

- лопата;

- строительная тележка

- вибросито.

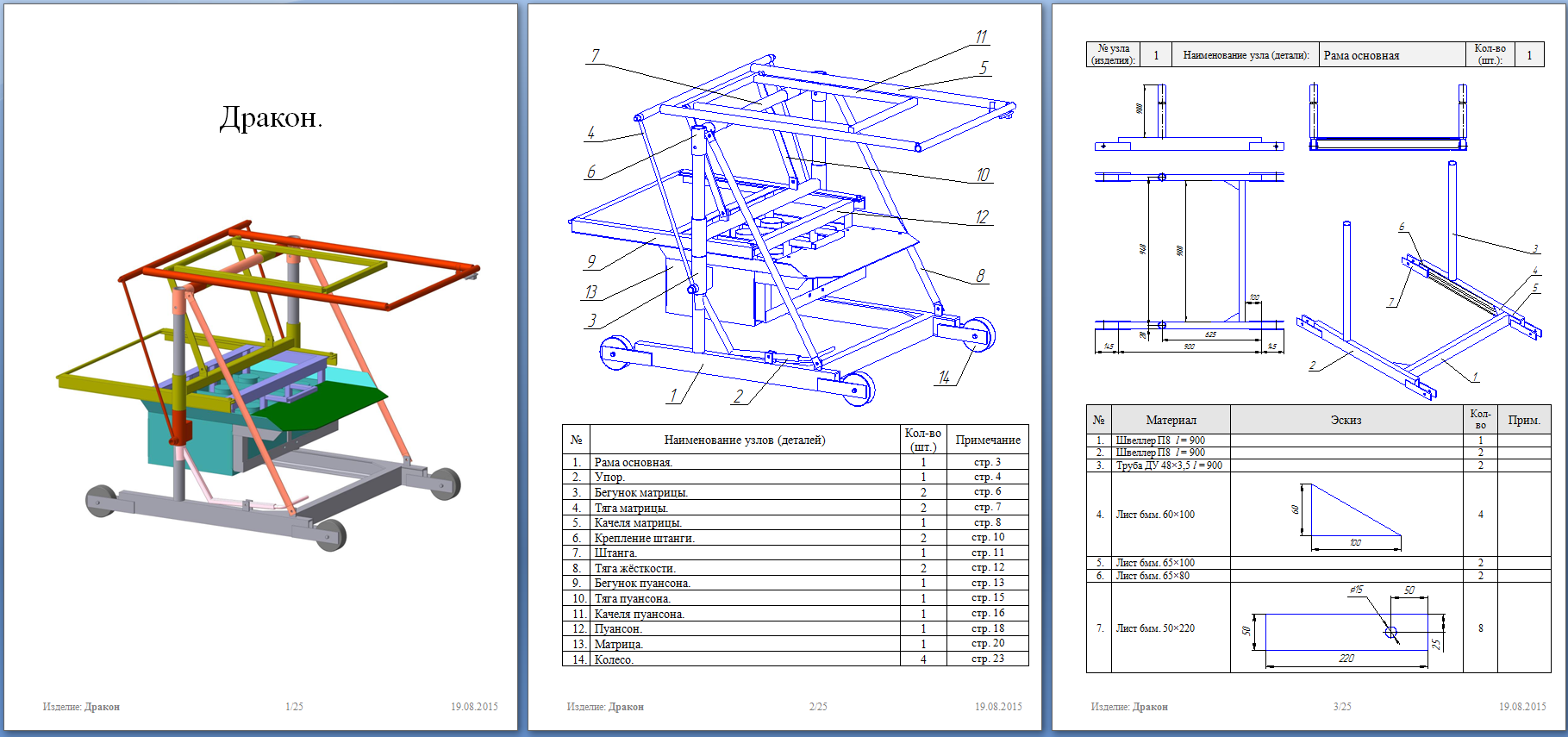

Оборудование по изготовлению шлакоблоков на небольшое производство легко подобрать в специализированных магазинах. Есть недорогие модели MARS с подъемом матриц вручную, с помощью рычага или 1ИКС. Небольшой станок для шлакоблоков М310 с механизированными операциями хорош для более крупных производств, он изготавливает до 400 блоков за рабочую смену. Еще большую производительность обеспечивают станки для шлакоблоков Дракон и Команч — около 600 штук за смену. Любой из мини-вибростанков для изготовления блоков своими руками работает от электросети 220 В.

| Модель | Производительность за 8 часов работы, блсмену | Мощность, Вт | Вес, кг | Тип |

| МЗ-10 универсал | До 700 | 150 | От 19 | ручной |

| 1 ИКС | До 500 | 150 | От 28 | Механико-ручной |

| MARS-2 | До 650 | 200 | От 55 | Механико-ручной |

| Команч Усиленный | До 1500 | 500 | От 190 кг | Механико-ручной |

| Дракон-4 | До 2000 | До 1000 | От 250 | полуавтоматический |

Таблица 1. Характеристики вибростанков

При желании своими руками изготавливать блоки наиболее приемлемыми будут модели Дракон-4 или Команч Усиленный. Хотя это достаточно серьезные денежные вложения, они окупятся. Ведь изделия пользуются устойчивым спросом в частном строительстве. Кроме блоков, такое оборудование предназначено для производства тротуарной плитки.

Для собственного строительства своими руками больше других подойдет станок 1 ИКС. Он занимает мало места, недорог, поэтому называется мини-станком. В отличие от более совершенных моделей, на нем изготавливают только шлакоблоки.

Станок для изготовления шлакоблоков своими руками, какое устройство выбрать

Вибростанок – это устройство для уплотнения бетонной смеси под давлением с помощью вибрации. Свойства изделия, изготовленного таким способом:

- плотная структура;

- прочность;

- износоустойчивость;

- морозоустойчивость;

- низкая теплопроводность;

- небольшой вес при крупных габаритах;

- низкая себестоимость.

Единого стандарта готовой конструкции нет. Станки разделяют по следующим характеристикам:

- способ управления (ручной или автоматизированный);

- производительность (количество изготовленных блоков за 1 цикл);

- тип изделий (монолитные или пустотелые);

- удобство.

Вибростанок нужно подбирать в зависимости от предстоящего объема строительства. Когда для работы требуется небольшое количество стройматериалов или они нужны ситуативно, то подойдет станок простой конструкции с производительностью 1 блок за 1 цикл работы.

Для масштабной стройки, а также для производства блоков на продажу, целесообразно обзавестись агрегатом, с помощью которого можно делать несколько изделий за один производственный цикл. Его можно оборудовать устройством для облегчения выемки блоков, подъемником и т.д. Это минимизирует ручной труд при высоких показателях производительности.

Нетрудно сделать шлакоблочный станок своими руками, материалы для этого доступны и не требуют крупных финансовых вложений.

Изготовление блоков и кладка

Теперь у нас было сырьё для производства блоков. Но вот технологию этого производства мы не знали. И принялись экспериментировать.

Смесь, рецепт которой опытным путём был, в конце концов, найден, состояла из воды, песка, цемента, красителя и измельченного минерала, добытого нами в карьере.

Для приготовления бетона мы использовали ручную бетономешалку и крутили её для приготовления одного замеса минимум десять минут. Несмотря на то, что минерал был очень близок по цвету старым блокам нашего дома, цвет смеси изменялся по мере добавления в неё других составляющих, необходимых для придания прочности и нужной текстуры.

В конце концов, мы решили и эту проблему методом проб и ошибок. Изготовили большую серию образцов, указав на каждом точный тип и количество использованного

красителя и других составляющих, прежде чем нашли подходящее соотношение частей смеси. Новые блоки после изготовления сушили до приобретения ими окончательного цвета целую неделю.

Первые сделанные нами формы, которые были изготовлены из тонколистового металла, мы отвергли. Дело в том, что даже при использовании большего количества дизельного топлива в качестве смазки бетон прилипал к этим формам, и поверхности блоков получались шероховатыми и не устраивали нас.

Решение, которое мы нашли, сказалось достаточно простым. Были изготовлены деревянные рамы, разделённые таким образом, чтобы в них можно было отливать одновременно пять блоков (это предельное количество, с которым один человек мог легко справиться). Для закруглённых углов, которые нам требовались на элементах отделки, мы добавили к формам вставки из тонколистового металла

Когда приступили к отливке блоков, то старались точно придерживаться соотношения частей смеси, чтобы свести к минимуму отличия (в первую очередь по цвету) между блоками в разных партиях. Что же касается обеспечения соответствия текстуре первоначальных блоков, то необходимые неровности получили, отказавшись от чересчур тщательной трамбовки бетонной смеси при заполнении форм и чистки их при выгрузке готовых блоков.

Формы с бетонной смесью на первые 24 часа укутали плёнкой, чтобы сохранить поверхность более влажной дня равномерного схватывания бетона. На вторые сутки блоки вынули из рамы и аккуратно уложили в штабель, а через неделю их уже трудно было разбить молотком.

Для реконструкции кухни нам потребовалось 600 блоков. Однако мы решили для уверенности изготовить несколько больше, чем было нужно.

За день мы делали примерно 75 блоков, и уже скоро задний двор был заполнен штабелями новеньких изделий, дозревающих под нежарким солнцем поздней осени.

Затратив массу времени и усилий на изготовление блоков, мы захотели найти каменщика, который бы обращался с этими творениями наших рук как со слитками золота, упакованными в пластиковую взрывчатку. Как оказалось, владельцы дома знали каменщика с хорошей репутацией. И уже вскоре мы смогли со всё возрастающим доверием наблюдать, как он их укладывал. Соответствие старой кладке было полным.

Сейчас ни по материалу, ни по цветовой гамме наружные стены кухни-пристройки ничем не отличаются от остальных частей дома. И ничто не говорит о том, сколько труда всё это потребовало.

Были ли эти усилия оправданы? Кто знает. Однако владельцы дома получили то, чего они желали, мы же удовлетворились тем, что сумели решить проблему, которая казалась неразрешимой.

Конкуренция и спрос на рынке стеновых блоков

Говоря о бизнесе по производству шлакоблоков, необходимо учесть, что на рынке присутствует большое количество разновидностей стеновых блоков и все они конкурируют между собой за заказчика. К самым распространенным видам стеновых блоков относятся: пенобетонные блоки, пескоблоки, изготовленные методом объемного вибропрессования, теплоблоки, полистиролбетонные блоки, керамзитобетон, арболит, керамоблок, теплоэффективные блоки Балаева.

Помимо это существует еще несколько эффективных технологий для возведения зданий и сооружений, такие как деревянное строительство, каркасное строительство и прочие.

На этом рынке существует жесткая конкуренция, выбор материала для строительства перед заказчиком стоит непростой. Мы не будем рассматривать сравнительную характеристику всех этих материалов с точки зрения эффективности, подобные исследования можно найти без труда.

Однако при всем разнообразии выбора по всем исследованиям выходит, что более дешевого материала для строительства нет. Некоторые эксперты подвергают сомнению экологические характеристики шлакоблока для возведения жилых строений, но для строительства хозяйственных построек шлакоблок выглядит очень выгодно.

Предварительно оценим, насколько шлакоблок конкурентен в ряду сравнимых строительных материалов. Для оценки спроса на шлакоблок мы будем пользоваться статистикой ключевых слов Яндекс. Для этого существует специальный сервис. Анализировать будем количество запросов по следующим поисковым фразам: «купить шлакоблок»; «купить газобетонные блоки» и «купить кирпич». Подобные запросы, как правило, осуществляют небольшие строительные компании и частные лица, осуществляющие строительство, то есть именно прямые потребители.

По запросу «купить шлакоблок» статистика Яндекс говорит о примерно 14 тысяч запросов в месяц. Данная статистика включает и релевантные запросы, например, «купить шлакоблок цена» или «где купить шлакоблоки». По регионам лидером запросов является Уральский федеральный округ, Центральный федеральный округ и Сибирский федеральный округ. Статистика Яндекс, для оценки спроса, предоставляет еще один показатель – «Региональная популярность». Показатель региональной популярности запроса выше 100% характеризует повышенный интерес пользователей данного региона к запросу. По показателю «Региональная популярность» запрос «купить шлакоблок» в Уральском федеральном округе составляет 216%. То есть, интерес к данной продукции повышен.

Для сравнения, Москва осуществляет втрое меньше запросов по данному ключевому слову, и региональная популярность составляет всего 35%. Это говорит о том, что основное конкурентное преимущество шлакоблока – цена, является наиболее востребованным в регионах с более низким уровнем жизни.

Рассмотрим подобную статистику по ключевому запросу «купить газобетонные блоки». По данному запросу, а также по релевантным, например, «газобетонный блок цена», количество запросов составляет около 14 тысяч в месяц. По количеству запросов уверенно лидируют Москва и Центральный федеральный округ.

По запросу «купить кирпич», статистика Яндекса говорит о более чем 200 тысяч запросов в месяц. В этом блоке также популярен запрос «купить облицовочный кирпич», с долей почти 10% от всех запросов данной категории. Такое соотношение в запросах естественно, так как все-таки именно кирпич является самым распространенным строительным материалом.

Делаем вывод, что спрос на шлакоблок, конечно, на порядок ниже, чем на кирпич, но он есть. Пиковые значения спроса приходятся на март, апрель май, то есть на начало строительного сезона. В эти месяцы количество запросов составляет более 20 тысяч запросов в месяц. Статистика показывает, что в РФ присутствует уверенный спрос на шлакоблок. Однако, перед принятием решения об открытии производства рекомендуем вам самостоятельно проверить статистику по ключевым слова для вашего региона. Еще раз напоминаем, что шлакоблок реализуется вблизи мест своего производства. Это делается для того, чтобы снизить затраты на доставку. Проверьте количество запросов по вашему городу и региону отдельно, это поможет нарисовать более точную картину спроса.

Подобный сервис для анализа статистики ключевых слов есть и у поисковика Google. Оптимально будет оценить количество запросов в обеих поисковых системах.

Сушка

Сушка является еще одним важным этапом изготовления шлаковых блоков. На сам производственный процесс обычно уходит примерно 2-4 суток. Достаточные прочностные характеристики, которые позволяют переходить к применению блоков, как правило, достигаются через 28 дней. Именно такое количество времени необходимо, чтобы получить качественный строительный материал, пригодный для проведения тех или иных работ. Также шлакоблоки могут высыхать и естественным путем. Как правило, данный процесс имеет место при простом методе изготовления материалов (в обычных формах).

Для сушки шлакоблоков нередко используют специальные камеры, которые предупреждают растрескивание в процессе их затвердевания. Чтобы блоки не покрылись трещинами, их надо время от времени смачивать. Данный процесс особенно актуален, если производственный процесс осуществляется в жаркую погоду.

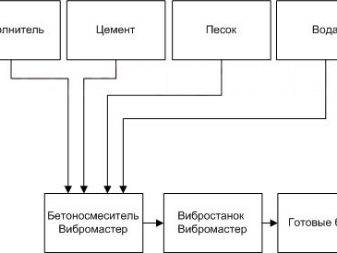

Технология производства шлакоблоков

Особенностью шлакоблоков является то, что их можно изготавливать своими руками. Это упрощает и удешевляет процесс строительства.

Процесс производства состоит из следующих этапов:

- Приготовление бетонной смеси, состоящей из цемента, наполнителя и воды. В качестве наполнителя используются шлак, отсев, керамзит, бой кирпича, песок и другие измельченные материалы.

- Полученным раствором заполняются специальные формы, входящие в комплект используемого оборудования. Для этого применяются станки для шлакоблоков. Они устроены таким образом, что раствор уплотняется в формах посредством воздействия на него вибрации.

- Готовые блоки затвердевают в течение нескольких суток. Сократить время застывания раствора способны особые добавки, вводимые в его состав на этапе подготовки раствора перед его укладкой в формы.